Kõik tootmisettevõtete juhid teavad, kui suur on nende päevane tootmismaht, igakuine käive ja kasum, kui palju toodetakse praaki ja kui suur on palgafond. Hoopis keerulisem küsimus on aga see, kui palju maksavad tegelikult ettevõtte jaoks planeerimata tootmisseisakud?

Tihti piirduvad seisakute kuluarvutused tootmata jäänud toodetega. Tegelikult on seisak keeruline ja mitemetahuline protsess, mille kulud ulatuvad palju sügavamale kui pealtnäha paistab. Millised kulud kaasnevad tootmisseisakutega – ja kuidas neid vältida?

Millised kulud kaasnevad planeerimata tootmisseisakutega tegelikult?

Kõige parem visuaalne näide seisakutega seonduvate kulude hindamiseks on jäämägi. Teadupärast on jäämäe veealune osa kordades suurem kui veepealne – ja sama võib öelda ka tootmisseisakute kohta. Järgnev näide ei kehti iga tootmisettevõtte kohta vaid arvestab tootmisettevõtetega laiemalt, tuues välja erinevaid kulusid, mis seisakutega kaasnevad.

Tavaliselt suudame planeerimata seisakutega kaasnevate kulude puhul hinnata vaid jäämäe veepealset osa. Nende reaalsete ja ka emotsionaalsete kulude hulka võib arvata:

Tavaliselt suudame planeerimata seisakutega kaasnevate kulude puhul hinnata vaid jäämäe veepealset osa. Nende reaalsete ja ka emotsionaalsete kulude hulka võib arvata:

- Seadme töötunni hind (müügihinna järgi)

- Laenu ja kindlustuse kulu

- Hooldus- ja remondikulu

- Tööjõu palgakulu

- Tegemata jäänud toode

- Närvikulu

Kui analüüsime seisakutega kaasnevaid kulusid sügavamalt, näeme, et seisakukuludel on ka nö veealune osa, mis mängib samuti olulist rolli. Sinna sisse jäävad nii püsikulud kui ka tööjõukulud, mis jooksevad edasi ka siis kui tehas seisab ning alternatiivkuluna kliendisuhetes tekkivad probleemid. Mõned kaasnevatest kuludest on:

- Pooltooted teistele seadmetele

- Teiste liinide seisakud

- Saamata jäänud tulu

- Ületunnid (või tekitada lisavahetus)

- Renditööjõud

- Ruumi- ja üldhalduskulu

- Ettevõtte muud püsikulud

- Tootmiskulude eelarve muutus (toote omahinna muutus)

- Tootmiskaod, praagi kulu, defektse tooted

- Kliendilt ebakvaliteetsete toodete tagastus

- Klienditellimuste täitmine jääb hiljaks

- Kliendid saavad pahaseks

- Kliendid nõuavad leppetrahve hilinenud tarne eest

- Kliendid lõpetavad koostöö (võtmekliendid)

- Töökorralduse muutus

- Vajadus loobuda uutest tellimustest

Üldiselt on tehased üles ehitatud protsesside jadana, kus üks liin toodab pooltoodet järgmisele ning ka toote komplekteerimine, tooraine ettekanne ja ladustamine on ideaaljuhul lahendatud tootmisseadmete ning automaatika abil. Kui keti 1 lüli lakkab töötamast, võib see seisata kogu tehase – just nagu klaviatuuri ja hiire eemaldamine arvuti küljest. Arvuti võib küll töötada, aga midagi teha ei saa.

Kui palju teavad tootmisettevõtted oma seisakute kulu kohta?

2019. aasta Atemix MEETUP-i raames korraldasime tööstusettevõtetele küsitluse, kus otsisime vastuseid tootmisseisakute tekkepõhjuste, nende kulu ja teiste seotud nähtuste kohta. Oleme kõigile vastajatele väga tänulikud, sest küsitluses osalenute vastused annavad meil võimaluse õppida kollektiivsest kogemusest oluliselt kiiremini kui omapäi vastuseid otsides.

Küsimustiku vastustest selgus, et keskmine seadme seisaku päevahind jääb 2 500 € suurusjärku, samal ajal kui kõige kallim tööseisak maksab 100 000 € päevas ning jätab selleks ajaks tööta 40 inimest.

Seisakute tekkepõhjuseid analüüsivad 85 % vastanutest ning 62 % vastajate puhul paiskab 1-päevane seisak segi tarned klientidele, millega kaasnevad ka leppetrahvid.

Tootmisseadmete ja liinide efektiivsust (OEE) mõõdab 50 % vastanutest ehk vaid pooled vastanutest teavad, kas täna töötavad nende seadmed maksimaalse efektiivsusega ning kas nende ressurssi kasutatakse sihtotstarbeliselt.

Miks me seisakutest räägime?

Kui eelpool sai mainitud, et seadme keskmine päevase seisaku hind jääb suurusjärku 2 500 €, siis küsitlusest selgus ka see, et varuosa kiirtarne hind jääb vahemikku 50 – 5 000 €. Miks see on oluline? Sest seisku kestvus on otseselt seotud sellega, kui kiiresti on võimalik planeerimata seisaku põhjustanud probleem lahendada.

Kui eelpool sai mainitud, et seadme keskmine päevase seisaku hind jääb suurusjärku 2 500 €, siis küsitlusest selgus ka see, et varuosa kiirtarne hind jääb vahemikku 50 – 5 000 €. Miks see on oluline? Sest seisku kestvus on otseselt seotud sellega, kui kiiresti on võimalik planeerimata seisaku põhjustanud probleem lahendada.

See paneb tootmisettevõtete juhid valiku ette – kas on soodsam loota heale õnnele ja tegeleda tulekahjude kustutamisega või tegeleda ennetusega? Ennetuse ehk korrapärase tulemusliku hoolduse ning kriitiliste varuosade laoseisu omamine on küll kulu, kuid kas see kaalub üles seisakutega kaasnevate kulude ja probleemide likvideerimise? Toome näite keskmise seisakute hinna kohta kuus küsitluse tulemuste põhjal. Kui tootmisseisakuid on ca 20 tundi kuus, mingi tootmisprotsess on häiritud 5 päeva kuus ja seisaku päevahind on keskmiselt 2 500 € päevas, siis saame arvutada kuu keskmise seisakutega kaasneva kulu:

5*(2500/2)*0,8 = 5000 eur kuus

Kas on soodsam ja mõistlikum kustutada tulekahjusid ja tegeleda probleemide lahendamisega või paigutada see raha hoopis ennetavasse hooldusesse? Kuid üleval toodud valem arvestab vaid seisaku endaga kaasnevaid kulusid arvestamata varuosade ja tarne hinda. Iga viivitus varuosa kättesaamisel kasvatab seisaku kulu, kuid tarne kiirendamine kasvatab omakorda tarnekulu.

Miks on varuosade tarned erineva ajakulu ja hinnaga?

Tihti on tootmisettevõtetes keeruline mõista, miks võtab varuosa tarne kaua aega või miks kiirtarne hind on just nii kõrge, kui see on. Tootmisseadmed on keerulised, mitmetahulised ja tihti kohandatud konkreetse tootmise vajadustele. See tähendab, et kuigi peamised kulutarbed ja universaalosad on tootja või edasimüüja laos üldjuhul saadaval, siis järjest spetsiifilisemate varuosade puhul muutuvad tarneajad pikemaks ja hinnad kõrgemaks. Millised on on varuosa tarneaega ja maksumust mõjutavad tegurid? Kõigepealt peame arvestama varuosade tootmistsüklite eripäradega.

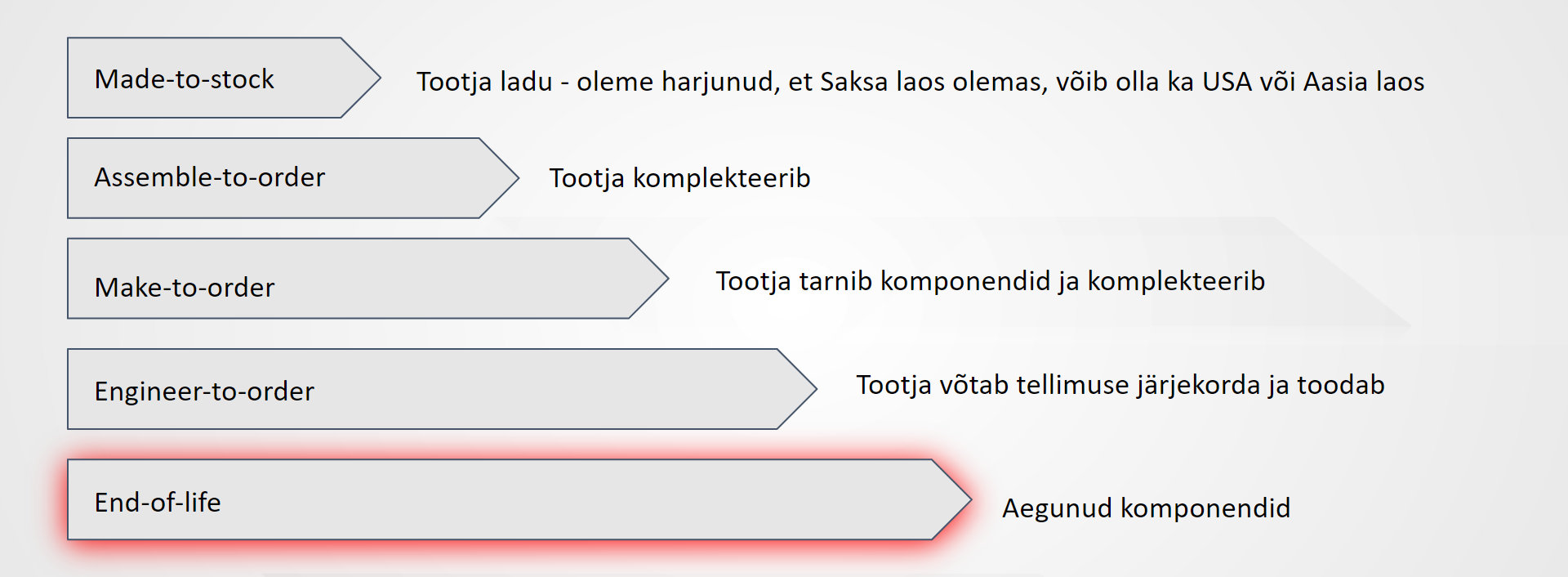

Made-to-stock

Kõige kiiremini on võimalik kätte saada tootja lattu toodetud valmiskujul varuosi ja seadmeid. Parimal juhul on varuosad olemas mõne Eesti esinduse laos, kui suurem laoseis on saadaval Euroopa, Aasia või USA ladudes (vastavalt tootja päritoluriigile).

Assemble-to-order

Tootja komplekteerib vajalikud varuosad ja seadmed ning saadab need tellijale.

Make-to-order

Tootja tarnib vajalikud komponendid, komplekteerib need ja saadab tellijale.

Engineer-to-order

Tootjal ei ole varuosadest ja vajalikest komponentidest laoseisu ning seade või varuosa tuleb toota. Protsessi pikendab see, et tootja võtab tellimuse esitamisel selle tootmisjärjekorda, siis toodab ning valmimisel edastab selle tellijale.

End-of-life

Varuosade kontekstis on tegemist kõige plahvatusohtlikuma olukorraga. Tegemist on seadmete ja varuosadega, mida enam juurde ei toodeta. See tähendab, et liinid ja nende töös hoidmiseks vajalikud komponendid on aegunud ja kõige mõistlikum tegevuskäik oleks sellised liinid uuendada. Erandjuhtudel on varuosad ja teised komponendid nende liinide töös hoidmiseks kusagil laos olemas, kuid tegemist on erakogudega, kus uue komponendi hind võib igal aastal vabalt kahekordistuda. Olukorda võib võrrelda uunikumiga, mis on seisnud erakogus ja mille väärtus aasta-aastalt aina kasvab.

Varuosade kontekstis on tegemist kõige plahvatusohtlikuma olukorraga. Tegemist on seadmete ja varuosadega, mida enam juurde ei toodeta. See tähendab, et liinid ja nende töös hoidmiseks vajalikud komponendid on aegunud ja kõige mõistlikum tegevuskäik oleks sellised liinid uuendada. Erandjuhtudel on varuosad ja teised komponendid nende liinide töös hoidmiseks kusagil laos olemas, kuid tegemist on erakogudega, kus uue komponendi hind võib igal aastal vabalt kahekordistuda. Olukorda võib võrrelda uunikumiga, mis on seisnud erakogus ja mille väärtus aasta-aastalt aina kasvab.

Kuidas transport mõjutab varuosa tarneaega ja hinda?

Nagu transpordis ikka, kiirem tähendab kallimat. Isegi kui varuosad on toodetud ja tootja laos saadaval, sõltub tarne hind suuresti sellest, kui kiiresti need on vaja kätte saada. Nagu teame, siis planeerimata seisaku puhul on vastus sellele küsimusele “eile”. Kuidas aga mõjutab tarneviis varuosa tarneaega ja hinda?

EL maatransport 21 päeva

Euroopa Liidu sisene transport toimub tavaliselt kogumistellimuse põhimõttel – komplekteeritakse suur hulk tellimusi, mida on mõistlik korraga transportida veoautoga. Selline tarneviis on tavaliselt kõige soodsam ja varuosa jõuab kohale ca 21 päeva jooksul.

EL maatransport 7-10 päeva

Soovid vajalikud komponendid kiiremini kätte saada? Euroopa Liidu sisene kullertransport on võimalik organiseerida ka konkreetse komponendi / komponentide toomiseks. Hind on kallim, kuid transport enam kui 2x korda kiirem.

EL kaubalennukiga 24-72h

EL kaubalennukiga 24-72h

Euroopa Liidus asuva tootja laost on võimalik varuosa tarnida ka lennutranspordiga, kuid tuleb arvestada kuni 3-tööpäevase tarneaja ja selle võrra kõrgema hinnaga.

Helsingist helikopteriga 4h

Eesti tootmisettevõtete jaoks on kõige lähem kiirtarne variant tõenäoliselt Soome ladu, kus valik juba oluliselt laiem kui kohalikes tootja ladudes. Teatud varuosi on võimalik tarnida helikopteriga Helsingist kuni 4 tunni jooksul, et kallist seisuaega minimaliseerida.

Teised transpordiviisid

Juhuks kui varuosade tarne puhul on oluline hoida kulusid madalal, on võimalik tarned pikalt ette planeerida. Sellistel puhkudel on võimalik kaupasid tellida Aasiast ja USA-st pikaajalise tarnega kas kaubalennukite või kaubalaevade abil. Kuid planeerimata seisakute kontekstis need transpordiviisid ei toimi, sest tegemist on eriti pikaajaliste tarnemeetoditega.

Nagu näha, sõltub varuosa ja ka automaatikaseadmete tarne peamiselt kahest osast: tootmisviisist ja eripärast ning tarneviisist. See tähendab, et tootmisjärjekorda võetav varuosa, mis tuuakse tellijani maatranspordiga võib kohale jõuda alles 2 kuu pärast, samal ajal kui Helsingi laos olev valmis varuosa võib vajadusel Tartusse jõuda 4 tunniga. Teades oma tootmisseadmete eripärasid ja seisakute põhjustajaid saame valmistuda, tellides endale näiteks juba ette kriitilise tähtsusega varuosad. Laos seisvate varuosade kulu on kindlasti väiksem kui nende puudumisest põhjustatud seisakute kogukulu.

Mis on kõikehõlmav tulemuslik hooldus (TPM)?

Total Productive Maintenance on kogum põhimõtteid, mille eesmärk on hoida ja parandada tootmisprotsesside produktiivsust läbi masinate, varustuse, töötajate ja tootmist toetavate protsesside. Juba 1961. aastal Jaapanis tekkinud põhimõte tõi endaga kaasa ka ennetava hoolduse, mille eesmärk on ära hoida potentsiaalseid seisakuid. Nii saab läbi TPM põhimõtete tõsta produktiivsust, sest kõik masinad töötavad optimaalse koormusega.

Total Productive Maintenance on kogum põhimõtteid, mille eesmärk on hoida ja parandada tootmisprotsesside produktiivsust läbi masinate, varustuse, töötajate ja tootmist toetavate protsesside. Juba 1961. aastal Jaapanis tekkinud põhimõte tõi endaga kaasa ka ennetava hoolduse, mille eesmärk on ära hoida potentsiaalseid seisakuid. Nii saab läbi TPM põhimõtete tõsta produktiivsust, sest kõik masinad töötavad optimaalse koormusega.

TPM-i eesmärk on OEE tulemus viia 100%-ni ehk täiusliku tootmiseni. Reaalselt saavutatav ja väga hea tulemus on ~85%, kuid ka see eeldab, et kogu tootmisüksus mõistab seisakutega kaasnevaid varjatud kulusid. Samuti tuleb teadvustada probleeme, mida tekitavad masinad, mis ei toimi täisvõimsusel või mis toodavad praaktoodangut.

TPM-i toimimine eeldab, et kõik on kaasatud. See tähendab, et iga töötaja saab anda omapoolset sisendit selle kohta, kuidas võiks seadmete produktiivsust tõsta või millal peaks toimuma hooldused. Sellisel viisil saab hooldus olla korraga ka täiustus. Hooldusprotsessid majas sees tehtavate töödega ja koostööpartnerite poolt pakutavate teenustega võiks sisaldada järgmisi osi:

Majasisene töö:

- seadmete prioritiseerimise ABC analüüs

- seisakute ja põhjuste analüüs

- avastatud probleemidele reageerimine

- väljaõpe ja/või treening operaatorile rikete korral

- korras dokumentatsioon ja joonised

- perioodilised/ ennetavad hooldused

- varuosade tarnekindluse tabel saadavuse kohta

- varuosade asendatavuse tagamine

- boonustega seotud hooldused

Tööd majast väljas

- hea koostöö hooldusettevõtega / tarnijaga

- teatud hooldusteenuste sisseost

- perioodilised/ ennetavad hooldused

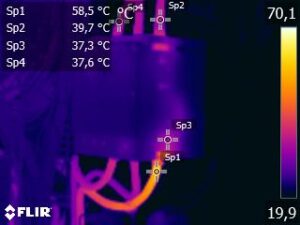

- termograafia

- seadmete kaardistamine

- tarkvara, PLC, SM varukoopiate tegemine

- kriitiliste varuosade olemasolu (objektil/ tarnija juures)

Siinkohal tuleb jälgida, et planeeritud tegevused oleksid ka reaalselt tehtud, mitte ainult paberil. Hoolduste käigus tasub kaardistada ka seadmed ja varuosad, mis on tänaseks tootmisest maas.

Atemix aitab planeerimata seisakuid vältida

Aastatepikkune kogemus tööstusettevõtete partnerina on andnud meile hindamatud kogemused teadmaks ennetava hoolduse olulisust ja aeguvate tehastega kaasnevaid ohtusid. Tehaste tootlikkuse tõstmine on meie kirg ning seisakute vältimine on üks suur samm teel kõrgema produktiivsuseni.

Soovid meie kogemusi ka enda tehases rakendada? Võta meiega ühendust ja arutame koos, kuidas Sinu tootmine uuele kvaliteeditasemele viia.

Soovid oma tootmist efektiivsemaks muuta?

Atemixi tehaste doktorid viivad iga tehase tippvormi ja aitavad seda vormi hoida.